-

-

2022-01-18 14:00

聚碳酸酯产业概况和未来发展趋势

PC的主要消费领域包括电子电器、汽车、板材。得益于相关行业的高速发展,以及中国本土生产项目陆续投产,中国聚碳酸酯行业市场规模在过去五年间呈现较为明显的上升态势。

- 简介

- 图文

- 聊天

PC的主要消费领域包括电子电器、汽车、板材。

聚碳酸酯(PC)在轻量化车窗上的应用

注塑成型聚碳酸酯(PC)车窗是一项新生技术,但由于聚碳酸酯(PC)抗UV性和耐化学性差且易被刮擦,因此需要在聚碳酸酯(PC)表面增加涂层以保证车窗的优异耐候及耐刮擦性能。

聚碳酸酯(PC)车窗玻璃由于表面积较大,玻璃上的残余应力会破坏光学质量和涂层质量,也会导致涂层起雾或分层,因此为了保证光学质量和硬质涂层,聚碳酸酯(PC)车窗玻璃必须在低压下成型。因此取代传统注塑成型方法的模压-注塑方法是制造低应力、大型聚碳酸酯(PC)车窗玻璃的理想工艺。典型的模压-注塑成型法的压力大约是21~24MPa,而模压-注塑法生产聚碳酸酯(PC)车窗玻璃的压力是18~20MPa。

轻量化和设计自由是推动聚碳酸酯(PC)材料发展的动力。聚碳酸酯(PC)作为汽车前大灯灯罩已有20多年的历史,随着材料、机械设备、模具和加工工艺的不断进步,聚碳酸酯(PC)替代无机玻璃成功应用于汽车车窗,不仅大幅度减轻车身重量,而且使得整车造型及设计更为自由灵活,实现了与众不同的三维形状,从而达到人们对汽车美观与个性化的要求,为整车外形设计开创一个全新的世界。

聚碳酸酯(PC)在轻量化车窗上的应用

节能、环保、安全是汽车发展的永恒主题。汽车车窗玻璃实现塑料化作为一种全新的轻量化解决方案,不仅能减重、降低油耗和排放,而且设计自由与彰显个性。具有光学特性的聚碳酸酯(PC)以其独特的耐冲击性、耐候性以及质量轻、强度高等特性不断冲击着玻璃车窗的传统地位。

聚碳酸酯(PC)材料在汽车上的应用已有六十年的历史,不仅可以减轻车重、提高动力经济性,而且还可以降低油耗和碳排放。同时聚碳酸酯(PC)材料相对于无机玻璃,其设计更为灵活,可实现分部件模块化集成,来满足人们对汽车美观个性化的需求。

随着现代汽车工业技术的不断提升与发展,车窗技术也得到了飞速发展,车窗玻璃塑料化已经成为当今各大汽车生产厂家关注的焦点,目前报道的车窗用塑料玻璃材料主要有聚碳酸酯(PC)。

1998年Smart(精灵)小汽车的问世,聚碳酸酯(PC)首度成为量产的塑料化车窗原材料。

用聚碳酸酯(PC)做高速隔音屏障板的优势及劣势

透明PC板声屏障,是一种高性能的工程塑料做成的声屏障产品,广泛用于公路、桥梁、铁路、居民区等地点。

透明PC板声屏障优势

抗撞击,撞击强度是普通玻璃的250-300倍,同等厚度亚克力板的30倍,是钢化玻璃的2-20倍,用3kg锤以下两米坠落无裂痕,有“不碎玻璃”的美称。

重量轻,比重仅为玻璃的一般,节省运输、搬运、安装以及支撑框架的成本。

隔音效果好,比同等厚度的玻璃和亚克力板有更佳的音响绝缘性。在同等厚度的条件下,PC板的隔声量比玻璃提高3-4dB,在国际上是高速公路隔音屏障的首选材料。

透光性好,透光率可达85%,与玻璃媲美。

PC板具有弯曲性,可定制成顶部弧形、大户型声屏障。可依据设计图在工地现场采用冷弯方式,变成弧形,亦可热弯。

阻燃,国家标准GB50222-95确认,PC板为耐燃一级,自身燃点是580摄氏度,离火后自熄,燃烧时不会产生有毒气体,不会助长火势的蔓延。

耐候性强。PC板在零下100摄氏度时不发生冷脆,在135摄氏度时不软化,在恶劣环境下其力学、机械性能等均无明显变化。另外,人工气候老化试验4000小时,黄变度为2,透光率降低值仅0.6%。

防结露,材料表面不易结露。

透明PC板声屏障劣势

材质硬度不够,表面易划伤,因此堆放时不得与水泥地面直接接触;不得将利器及硬质器具接触板材;耐腐蚀性弱。长期暴露在酸碱环境中,易腐蚀。

聚碳酸酯在汽车LED前照明系统中的应用特点

绝大部分汽车灯具的使用要求极高,必须经真空镀铝镀膜后才能使用,灯具在长时间的风吹雨打及暴晒下,老化特别严重,在这种恶劣的环境下,为了延缓灯具的使用年限,将制造灯具的材料进行改性处理、真空镀膜处理、真空电镀涂料处理。

聚碳酸酯可增加汽车LED前照明系统的耐热性

大部分汽车灯具在50 ℃持续6小时的炙烤过程中,表面温度会高达120 ℃以上,这要求灯具的配光镜和各种零部件应具有高耐热强度,否则会发生软化、雾化、挥发物在镜面凝结等问题。

现有车灯所应用的热光源在使用过程中会产生 200 ℃的高温,而聚碳酸酯塑件只能耐 130 ℃左右的温度,为了能正常安全使用,灯具用聚碳酸酯塑件的耐热温度须达 185 ℃以上。经改良处理后,聚碳酸酯耐热温度极高,能满足聚碳酸酯塑件的温度要求,有的牌号的聚碳酸酯的耐热温度高达200 ℃。

聚碳酸酯可调整汽车LED前照明系统光源颜色

聚碳酸酯具有易于着色的特点,因此在制作时,可以直接加入颜料和添加剂,使聚碳酸酯变成透明有色的材料。为了得到更好的透明有色材料,必须要增强材料的耐热性。通常聚碳酸酯类塑料熔体温度可以达到310~340 ℃,即使普通的聚碳酸酯熔体温度也可以达到280~310 ℃。

目前,调整汽车LED前照明系统光源颜色使用的基本色主要有六种,分别为红色、黄色、绿色、蓝色、白色、黑色,这些基本色都是透明颜色,以基本色为基础进行色彩调和,可以得到其他颜色,作为 LED前照明系统的光源颜色。

聚碳酸酯在汽车LED前照明系统中的应用现状

近年来,电子行业和照明行业发展迅猛,对于聚碳酸酯的需求越来越大,聚碳酸酯的高透光性和耐老化性十分适用于照明行业,与传统的照明玻璃相比,聚碳酸酯的透明度更高,而且还具备易加工、质量轻、不易破碎、包装性强、可回收的特点。

目前,汽车照明系统基本上采用聚碳酸酯。发光二极管(LED)照明系统对于外壳的要求很高,使用的材料必须是光散射材料,可以确保点光源转化成线光源,线光源转化成面光源,且选择的光散射材料必须具有80%以上的透光率和90%以上的雾度。

随着人们对环境的重视,汽车车型不断向节省能耗及原材料的方向发展。灯具是汽车的重要设备之一,通常采用的材料都是注塑材料,聚碳酸酯作为注塑材料的一种,性能优于其他注塑材料,使用其制造灯具的成本更低。

在汽车产业发展过程中,聚碳酸酯发挥着重要的作用,尤其是在LED前照明系统上,聚碳酸酯显现出很好的应用效果,不仅能够增加耐热性,同时也可以起到装饰作用,但是在使用聚碳酸酯制备零件时,必须要进行抗老化处理和内应力消除处理。

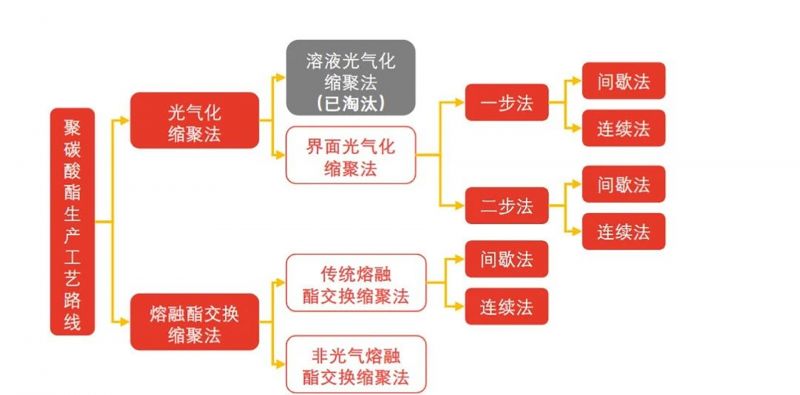

聚碳酸酯生产工艺及原料

聚碳酸酯四种生产路线

目前中国聚碳酸酯生产工艺路线主要有界面光气化缩聚法、传统熔融酯交换法和非光气熔融酯交换缩聚法3种,各工艺生产的主要原料为双酚A。根据工艺不同原料还有一氧化碳、液氯、苯酚、碳酸二甲酯(DMC)等产品。

聚碳酸酯主要成本包括原材料成本和制造成本两部分,其中原材料成本占比65%-75%之间。聚碳酸酯属于石化行业下游产品,其中双酚A占原料成本70%以上。

(1)界面光气化缩聚法是目前中国乃至全球应用较为广泛的技术。此工艺路线技术成熟,产品质量高,适合大规模和连续生产,且产品纯净、易加工、分子量高(通常在60,000-70,000),能满足各种用途性能要求;

(2)传统熔融酯交换法在聚合阶段脱离了光气应用,是一种间接光气法。此工艺流程短、无溶剂、全封闭、无污染,成本略低于界面光气化缩聚法,但产品分子量相对略低(通常在30,000-40,000);

(3)非光气熔融酯交换法与上述2种生产工艺路线相比,存在不使用剧毒原料、流程简单、对环境污染小、生产环节甲醇和苯酚可循环利用等优点,并同时生产经济性较高的副产品,可降低生产成本。

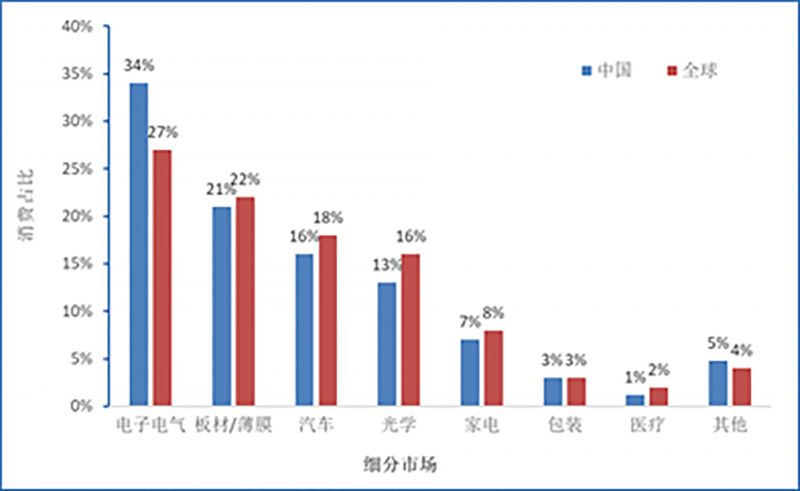

聚碳酸酯国内与全球消费结构差异

由于中国经济结构的特点,国内在电子电气、家电等市场的消费量占比高于全球平均水平,而在汽车、光学等市场则明显低于全球平均水平。如图。

这主要与全球贸易分工有关,中国是全球最大的电子产品、电气设备和家用电器的生产基地,因此国内聚碳酸酯在这些领域的消费占比较高。虽然国内汽车产销量已连续多年世界第一,但具体到单辆车上的塑料制件用量却远低于全球平均水平,这也影响了聚碳酸酯在汽车上的应用。

目前全球的光盘应用主要集中在欠发达的非洲、拉美和印度等地区,相比而言,国内的互联网技术发展迅速,云存储普及度全球领先,挤占了光盘媒体市场,因此也导致了聚碳酸酯在这个市场应用比例不高。以上中国与全球在聚碳酸酯应用市场上的消费占比差异预计在未来五年内不会出现显著变化。

聚碳酸酯下游市场未来走势

预计国内PC在电子电气、汽车、家电、医疗等领域仍将维持4%~6%的增速。

而随着云存储和5G等新型存储方式和高速移动网络的发展,光学媒体市场还将会继续萎缩。板材和包装等领域的增长则与国家的基础设施建设和法律法规变化密切相关,预计会维持3%~5%的中速发展。

预计未来五年,国内各领域的消费结构不会发生明显改变,但在电子电气(尤其是消费电子)和汽车(尤其是新能源汽车)市场的消费占比将持续升高。

总体上,聚碳酸酯的下游应用非常丰富多彩,在生活和工业的各个领域都能看到聚碳酸酯的身影。

聚碳酸酯应用-汽车交通、光学材料、医用材料

4. 汽车交通

汽车也是聚碳酸酯非常重要的一个下游应用市场,目前聚碳酸酯在汽车上的消费占总消费量的约16%(包含车灯、车窗及车用改性塑料等)。

包括:照明系统(镜头、反射器、外壳、支架)、外部面板、车轮罩、保险杠、面板按钮、汽车的侧窗后窗与天窗(注意:不能用于挡风玻璃)、(客运列车、轻轨、船舶、飞机)窗户等。

虽然国内汽车产销量已连续多年世界第一,但具体到单辆车上的塑料制件用量却远低于全球平均水平,这也影响了聚碳酸酯在汽车上的应用。

5. 光学材料

照明灯外壳、(手机、眼镜、照相机、显微镜、望远镜、投影仪、复印机)镜片、多面反射镜、棱镜等。PC应用在光学材料的占比最高,达到消耗总量的30%以上。

6. 医用材料

注射器、手术刀把手、氧合器、医疗设备外壳、透析器、注射泵

聚碳酸酯应用领域-电子电器、板材、包装及日用品

国内PC最大的下游应用市场为电子电气,其次为板材/薄膜,前两大应用市场(不含家电)占据了整个PC消费量的一半以上。

1. 电子电器领域

各种电子设备的外壳(如电脑、电视、手机、电动工具、吸尘器等)、电子连接器(如插头插座等)、开关、端子、电缆连接器。

2. 板材

建筑用板材(如用于装修的中空板和实心板、火车站顶棚、公交车候车亭、室内屋顶及隔断、农用温室等)防弹玻璃(PC玻璃层压板用于学校、医院、图书馆、银行、监狱等安全窗口)、指示标志及显示板、门窗玻璃

3. 包装及日用品

可重复使用的的水瓶、餐具、桶装水、奶瓶等(电脑、手机、汽车、飞机、玩具等)开关薄膜、仪器显示器、家具

照片

视频